Wenn die Oberfläche zu glatt ist, kann sie die Schmierung nicht halten, wodurch die Reibungshitze übermäßigen Dichtungsabrieb verursacht. Wenn die Oberfläche zu rau ist, können die Dichtungen aufgrund der Oberflächenrauigkeit vorzeitig ausfallen, da sie kleine Schnitte oder Risse in den Dichtlippen verursachen. Die korrekte Endbearbeitung der Oberflächen ist wesentlich für die Sicherung der maximalen Dichtleistung und Lebensdauer in einer spezifischen Anwendung.

Die Oberfläche der statischen Dichtung und des Gehäuses hat auch einen bedeutenden Einfluss auf den Betrieb und die Lebensdauer der Dichtung. Obwohl die Anforderungen an die Oberflächenendbearbeitung nicht so streng sind, ist es doch wesentlich, dass die Empfehlungen für die Endbearbeitung der Oberflächen umgesetzt werden, um die Dichtungsleistung und die Lebensdauer zu maximieren.

Dynamische Oberflächenbeschaffenheit

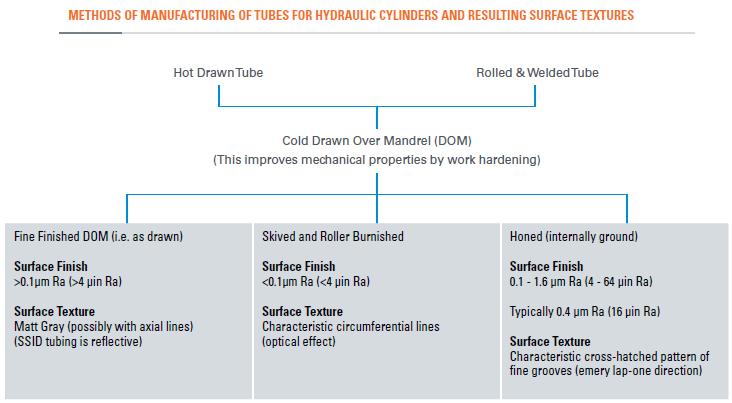

Die Kolbenstangen sind in der Regel mit gehärtetem Chrom beschichtet. Die Härte sollte zumindest bei 67 Rockwell C (900 HV/10) liegen. So erhält man eine ausgezeichnete tribologische Oberfläche und vorausgesetzt, dass die Stangen von einem anerkannten Hersteller mit einer Oberflächenrauhigkeit von 0,1 bis 0,3 μm Ra (4-12 μin Ra) produziert worden sind, sollten keine größeren Probleme auftreten. Eine optimale Oberflächenendbearbeitung kann auch vom Dichtungsmaterial abhängen. Bohrflächenendbearbeitungen können problematischer sein. Die typischen Methoden zur Endbearbeitung von Bohrflächen sind in der nachfolgenden Grafik und der Detailaufstellung aufgeführt:

- Gezogene Rohre (DOM = Drawn Over Mandrel) können abhängig von der erreichten Oberflächenstruktur und der Anwendung den Anforderungen im Einsatz genügen oder sich als potenzielle Katastrophe erweisen.

- Speziell geglättete gezogene Rohre (SSID) DOM (SSID = Special Smooth Inside Diameter): Durch verbesserte Fabrikationsprozesse ist die SSID-Verrohrung heute sehr viel gängiger als noch vor einigen Jahren. Doch unter bestimmten Umständen können die SSID-Endbearbeitungen, ebenso wie die rauere Verrohrungsvariante DOM, zu vorzeitigem Verschleiß der Dichtungen durch Strömungserosion führen. Bei Einsatz von SSID-Rohren sind sorgfältige Spezifikationen und regelmäßige Qualitätsinspektionen zu empfehlen.

- Im Optimalfall werden geschälte und rollierte oder gehonte Rohre bevorzugt.

- Geschälte und rollierte Rohre sind sehr glatt (weniger als 0,1μm Ra) (4 μin Ra). Gummidichtelemente können durch glattere Oberflächen leichter geschädigt werden.

- Gehonte Rohre (produziert mit 0,1 und 0,4 μm Ra) (4-16 μin Ra) sind potenziell die teuerste Variante, haben aber die beste Endbearbeitung und sind am verträglichsten für die dazugehörigen Dichtungselemente.

Statische Oberflächenbeschaffenheit

Die statischen Dichtflächen dürfen bei der Leckagenkontrolle nicht übersehen werden. In der Regel sind sie feingedreht

und sollten frei von Rattermarken sein.

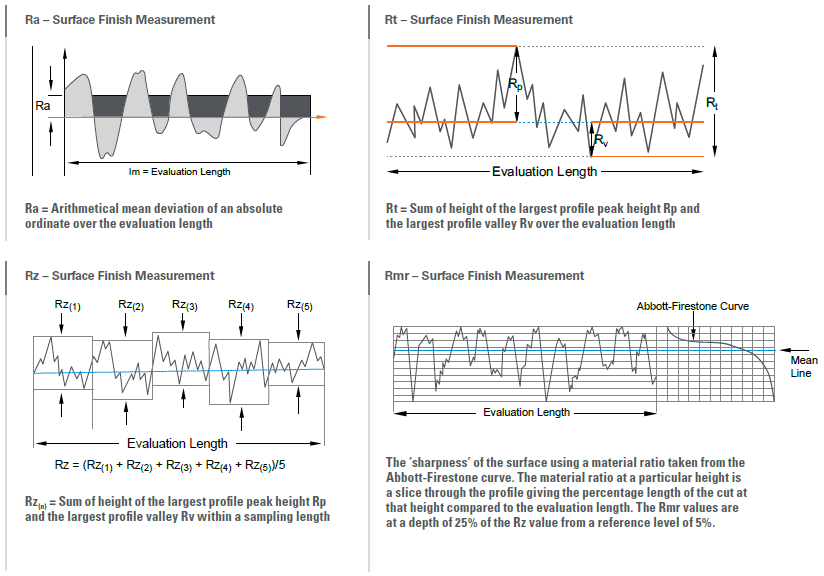

Kritische Messung der Oberflächen für Dichtungen

Viele Parameter, die in den Normen ISO 4287 und ISO 4288 erklärt werden, können für die Definition der Oberflächenbeschaffenheit genutzt werden.

Zu den in der Fluidtechnikindustrie am meistgenutzten zählen:

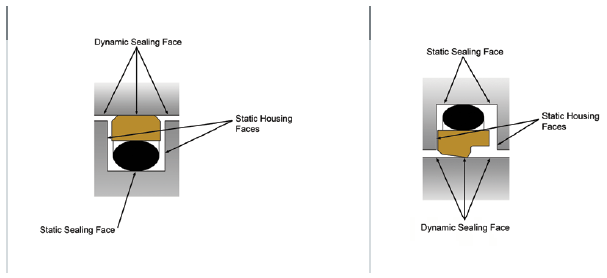

Dichtringprofil

Empfehlungen für Oberflächenrauhigkeiten – PTFE-Material

| Metric | Inch | Rmr* | |||||

|---|---|---|---|---|---|---|---|

| Surface Roughness | µmRa | µmRz | µmRt | µinRa | µinRz | µinRt | |

| Dynamic Sealing Ød1 | 0.05 – 0.2 | 1.6 max | 2 max | 2 – 8 | 63 max | 157 max | 50-80% |

| Static Sealing Face ØD1 | 1.6 max | 6.3 max | 10 max | 63 max | 250 max | 394 max | |

| Static Housing Faces L1 | 3.2 max | 10 max | 16 max | 125 max | 394 max | 630 max | |

Rmr wird in einer Schnitttiefe von 25% des Rz-Wertes gemessen, ausgehend von einer Bezugslinie von Cref=5%

Empfehlungen für die Oberflächenrauhigkeit – TPU, TPE und Gummimaterial

| Metric | Inch | Rmr* | |||||

|---|---|---|---|---|---|---|---|

| Surface Roughness | µmRa | µmRz | µmRt | µinRa | µinRz | µinRt | |

| Dynamic Sealing Ød1 | 0.1 – 0.4 | 1.6 max | 4 max | 4 – 16 | 63 max | 157 max | 50-80% |

| Static Sealing Face ØD1 | 1.6 max | 6.3 max | 10 max | 63 max | 250 max | 394 max | |

| Static Housing Faces L1 | 3.2 max | 10 max | 16 max | 125 max | 394 max | 630 max | |

Rmr wird in einer Schnitttiefe von 25% des Rz-Wertes gemessen, ausgehend von einer Bezugslinie von Cref=5%